Korrosionsschäden durch

Luftfeuchtigkeit vermeiden

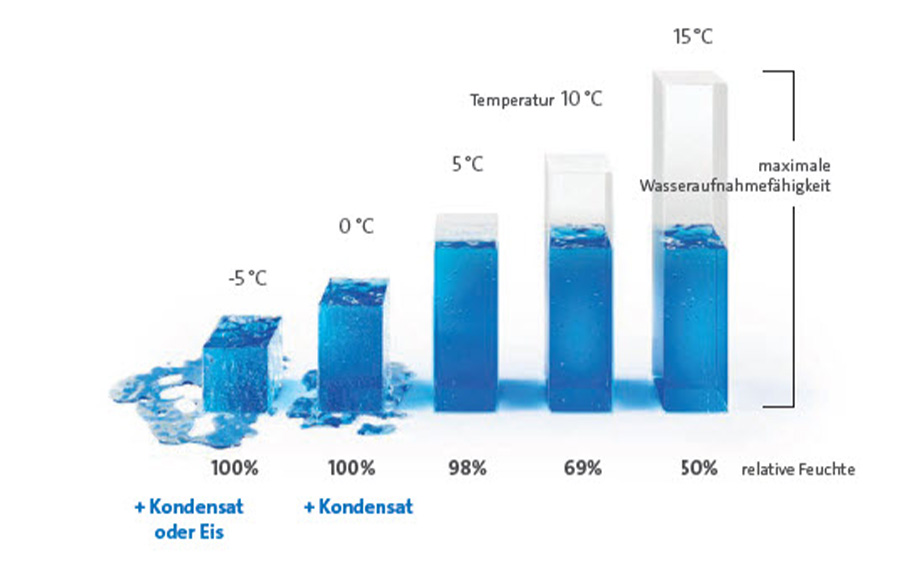

Durch die rasche Abkühlung der Raumluft in unmittelbarer Nähe der kühleren Oberflächen erreicht diese dort sehr schnell ihren Taupunkt, denjenigen Zustand, in dem die Luft bereits zu 100 Prozent mit Wasserdampf gesättigt ist und entsprechend keine weiteren Wassermoleküle mehr aufnehmen kann. Denn je höher ihre Temperatur, desto mehr Feuchtigkeit kann Luft aufnehmen. In der Folge kondensiert die überschüssige Feuchtigkeit zu feinen Wassertropfen, die sich dann sichtbar auf den kühleren Oberflächen niederschlagen.

Kondensation in der Produktion

Selbst in modernen, sehr dicht ausgeführten Produktionshallen und Betriebsgebäuden kann die Einströmung von warmer, feuchter Außenluft, insbesondere in den Sommermonaten, nicht vollständig vermieden werden. Diese kondensiert dann auf nicht isolierten, von kalten Medien durchflossenen Rohrleitungen, auf kalten Tanks und Behältern, Metallerzeugnissen oder Maschinenbauteilen. Auf deren Oberflächen bildet sich ein dünner Feuchtigkeitsfilm.Das Problem: Kondenswasser sammelt sich häufig unbemerkt an schwer zugänglichen Stellen und bildet dort einen idealen Nährboden für Schimmelpilze und sonstige Mikroorganismen. Diese lassen sich meist nur mit hohem Kostenaufwand wieder beseitigen. In schweren Fällen kann dies in hygienesensiblen Branchen wie der Lebensmittel- oder Pharmaproduktion von einer Betriebsunterbrechung bis hin zu einer Betriebsschließung führen. Tropft Kondenswasser auf den Boden, erhöht sich die Unfallgefahr für das Betriebspersonal durch Ausrutschen auf nassen Laufwegen. Außerdem kann Feuchte zu Fehlfunktionen von elektrischen Komponenten wie Schaltgeräten, Sensoren oder Steuerungen führen.

Von der Kondensation zur Korrosion

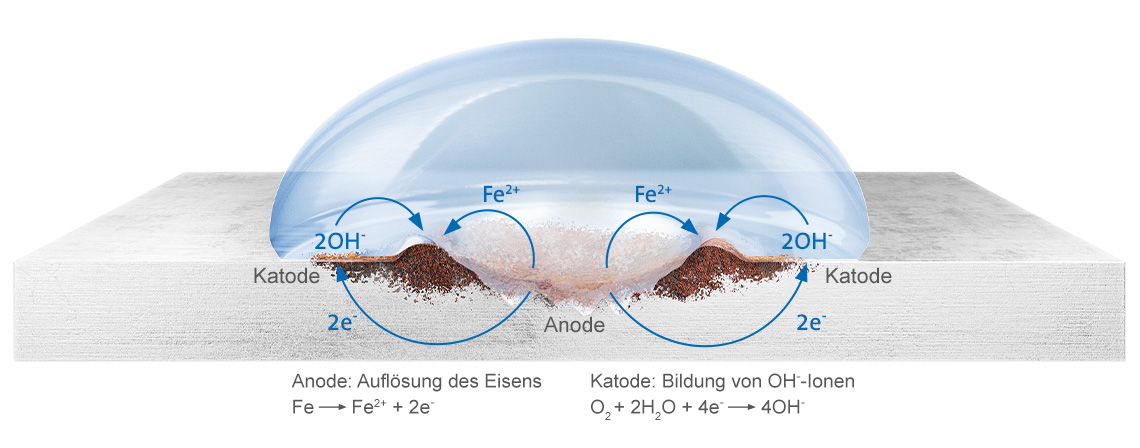

Davon abgesehen, dass eine manuelle oder maschinelle Trocknung im Kontext einer industriellen Infrastruktur meist mit erheblichem Aufwand, Zeit und Kosten verbunden ist, führt Kondenswasser auf Metall- und Stahloberflächen darüber hinaus zu einer unangenehmen Veränderung derselben: sie rosten.Chemisch betrachtet, oxidieren die betroffenen Flächen dabei in Verbindung mit Wasser und Sauerstoff. Dieser fortwährende Zersetzungsprozess wird als atmosphärische Korrosion bezeichnet. Sie ist die in der Gebäudetechnik und in Produktionsanlagen am häufigsten anzutreffende Korrosionsart, obwohl es eine Vielzahl weiterer gibt, die auf unterschiedlichen chemischen, physikalischen oder biologischen Prozessen beruhen.

Grundvoraussetzungen für atmosphärische Korrosion sind eine relative Luftfeuchte ab 40 Prozent und Temperaturen über 0 °C. Bei mehr als 60 Prozent relativer Luftfeuchtigkeit ist mit erheblicher Korrosion zu rechnen. Die Korrosionsgeschwindigkeit ist abhängig von der Dauer der Befeuchtung und dem pH-Wert des Feuchtigkeitsfilms. In der Raum- oder der einströmenden Außenluft enthaltene chemische Stoffe wie Schwefel, Ozon oder Salze beschleunigen die Reaktionen zum Teil enorm, sodass Korrosion auch schon bei einer niedrigeren relativen Luftfeuchte einsetzen kann. Selbst Edelstahlrohre können unter diesen Umständen korrodieren.

Korrosion von Stahl an einem Wassertropfen

Negative Auswirkungen der Korrosion

Korrosion führt zu einer Veränderung der Materialeigenschaften, der Oberflächenstruktur und der statischen Verhältnisse. Die Folge: Funktionsbeeinträchtigungen eines Bauteils, Werkstoffs oder Werkstücks bis hin zum Kollaps. Darüber hinaus können korrosionsbedingte Schäden Produktionsausfälle und Sicherheitsprobleme auslösen und erhebliche Sanierungskosten nach sich ziehen.Nach Aussagen der Gesellschaft für Korrosionsschutz beträgt der gesamtwirtschaftliche Schaden durch Korrosion in einem Industrieland wie Deutschland drei bis vier Prozent des Bruttosozial-produktes. Damit sind allein in Deutschland im Jahr 2019 zwischen 110 und 140 Milliarden Euro durch Korrosionsschäden verloren gegangen. Korrosion vernichtet wertvolle Ressourcen und ist zudem häufig mit hohen Folgekosten für die Industrie verbunden. Vor diesem Hintergrund stellen Korrosionsschutzkonzepte einen enormen Wirtschaftsfaktor dar.

Maßnahmen gegen Korrosion

Das Aufbringen korrosionshemmender Schutzanstriche ist ratsam, jedoch müssen diese äußerst sorgfältig auf einer einwandfrei vorbehandelten Oberfläche aufgetragen werden. Bei ungenügender Ausführung diffundiert der in der Luft enthaltene Wasserdampf trotzdem bis auf die Metalloberfläche hindurch, sodass es auch hier früher oder später zur Korrosion kommt. Ein sichtbares Zeichen ist das Abblättern des Schutzanstrichs.Besser ist es, sämtliche korrosionsgefährdeten Bauteile und Oberflächen stets trocken zu halten. Sofern die Raumluftfeuchte nicht generell abgesenkt werden soll, bietet sich hier der Einsatz von sogenannten bedarfsgeregelten Luftentfeuchtungssystemen an, die ihre Entfeuchtungsleistung entsprechend der vorhandenen Feuchtelast automatisch anpassen. Dafür wird ein Taupunktfühler direkt auf einem von Taupunktunterschreitung gefährdeten Bau- oder Anlagenteil montiert. Er misst die relative Feuchte direkt auf dessen Oberfläche.

Das Luftentfeuchtungssystem geht nur dann in Betrieb, wenn auf der zu schützenden Oberfläche die unmittelbare Gefahr einer Taupunktunterschreitung und somit Bildung einer Kondensation besteht. Es stellt daher auch bei schwankenden Umgebungsluftfeuchten eine besonders energieeffiziente Lösung dar, da hier die Betriebszeiten und somit die Energieaufnahme des Luftentfeuchters auf ein absolutes Minimum reduziert werden.