Autor:

David Erdmann

Damit Luftfeuchtigkeit nicht

zum Problem wird

Liebe Leserinnen,

Liebe Leser,

viele Schüttgüter – Ausgangsstoffe und Produkte – der chemischen Industrie haben hygroskopische Eigenschaften. Luftentfeuchter helfen, deren Qualität während der Herstellung und Lagerung stabil zu halten, so dass es weder zu Verklumpungen des Schüttguts noch zur Kondensatbildung an der Oberfläche von Maschinen und Anlagen kommt.

Kohlensäurediamid (Harnstoff) kommt in der chemischen Industrie vielfältig zum Einsatz: Die stickstoffhaltige chemische Verbindung, die aus einer Synthese von Ammoniak und Kohlendioxid entsteht, ist der Hauptbestandteil von rund 90 % aller landwirtschaftlichen Düngemittel. Außerdem gehört die organische Verbingung zu den wirksamsten feuchtigkeitsspendenden Inhaltsstoffen in Hautcremes und ist wichtiger Bestandteil von Industrieprodukten wie Harzen und Klebstoffen, die etwa als Binder in Dämmplatten oder Spanplatten zum Einsatz kommen.

Allerdings stellt Kohlensäurediamid hohe Anforderungen an die Lagerung und den Transport, denn das weiße, kristalline Schüttgut ist stark hygroskopisch, nimmt also sehr schnell Wasser aus der Luft auf und bindet es. Über diese Eigenschaft verfügt nicht nur Kohlensäurediamid, sondern eine ganze Reihe von Schütt- und Rieselgütern, wie sie in der chemischen Industrie verarbeitet oder produziert werden. Auch Nitrate, Phosphate und viele Polymere sind von Haus aus hygroskopisch. Daher müssen derartige Kunststoffgranulate vor ihrer Weiterverarbeitung in der Spritzgießmaschine oder im Extruder in speziellen Trocknern getrocknet werden.

Feuchte hat Einfluss auf die Partikel-Haftkräfte

Doch was geschieht, wenn Schüttgüter mit hygroskopischen Eigenschaften zu viel Feuchtigkeit aus der Luft aufnehmen? Sie können in Verbindung mit dem Wasser verklumpen, verkrusten oder an den Oberflächen etwa von Transportmedien haften bleiben. Gerade die Feuchtigkeit kann einen großen Einfluss auf die Haftkräfte zwischen den Partikeln von Schüttgütern, aber auch zwischen Partikeln und Wandoberfläche haben. Es können sich Feuchtigkeitsbrücken zwischen den Partikeln bilden und somit die Fließfähigkeit positiv als auch negativ beeinflussen. Insbesondere beim Fließen des Schüttguts, wobei der Abstand zwischen den Partikeln größer wird und somit der Einfluss der andern Feldkräfte abnimmt, hat die Schüttgutfeuchte einen großen Einfluss.Davon betroffen sind nicht nur die Lagerung in offenen oder geschlossenen Behältern, sondern auch sämtliche Förder- und Dosierprozesse. Das gilt bereits bei der Beschickung der Produktionsanlagen, da durch solche Verklumpungen das Fließverhalten des Schüttguts gestört oder vollständig verhindert werden kann. Im Extremfall kann es zu Qualitätseinbußen beim Endprodukt oder gar einem Produktionsstopp kommen.

Eine weitere mögliche Folge der Verarbeitung von Schüttgütern mit zu hoher Feuchtigkeitsaufnahme ist die Bildung von Kondensat und Korrosion auf Oberflächen von Produktionsanlagen: Ein klassischer Fall für Kondensatbildung ist das Auskondensieren von Wasser auf kalten Rohrleitungen und Behälteroberflächen. Größere Temperaturunterschiede, wie sie vor allen in der warmen Jahreszeit vorkommen, führen zu einem schnellen Erreichen des Taupunkts: Die Entstehung von Feuchtigkeit beziehungsweise Nässe an den kalten Oberflächen ist die Folge.

Ziel ist es somit, das Riesel- und Schüttverhalten von Pulvern oder Granulaten während der Produktion auf einem konstanten verarbeitungstauglichen Level zu halten. Entscheidende Faktoren für den Prozess sind dabei die Umgebungsfeuchte, die Umgebungstemperatur sowie die Feuchte des Stoffs.

Zentrale Maßnahme gegen Verklebungen oder Klumpenbildung ist eine Vorentfeuchtung der Umgebungsluft. Eine vorentfeuchtete Umgebungsluft sorgt dafür, dass die Rieselfähigkeit der Rohstoffe von der Erstlagerung in den Silos über den Transport auf den Förderbändern bis zur Endlagerung erhalten bleibt. So kann die Weiterverarbeitungsqualität erhalten bleiben und mögliche Kosten für die Anlagenreinigung gespart werden. Luftentfeuchtungssystemen gewährleisten zudem, dass auch bei schwankender Umgebungsluftfeuchtigkeit Bauteile und Oberflächen stets sauber und trocken gehalten werden.

Kondensationstrockner arbeiten nach dem Wärmepumpenprinzip

Zur Luftentfeuchtung werden im Wesentlichen zwei Verfahren angewandt: die Trocknung durch Kondensation und durch Adsorption. Basis eines Kondensations-Luftentfeuchters ist ein geschlossener Kältekreis, der nach dem Wärmepumpenprinzip arbeitet. Ein Lüfter saugt die feuchte Umgebungsluft an. Diese passiert zunächst einen, zum Schutz der Wärmetauscher installierten Filter, bevor sie über den Verdampfer geführt wird. An dessen kalter Oberfläche wird sie unter ihren Taupunkt abgekühlt, wobei ein Großteil des in ihr enthaltenen Wasserdampfes auskondensiert. Das auskondensierte Wasser wird in einer unter dem Verdampfer installierten Kondensatwanne aufgefangen und dann direkt in den Abfluss geleitet oder in einem entsprechenden Behältnis aufgefangen. Anschließend passiert der nun entfeuchtete Luftstrom den Verflüssiger, wo er durch die Kondensationswärme des Kältekreises erwärmt wird. Auch die Abwärme des Lüfters und des Verdichters werden teilweise von dem über den Entfeuchter geführten Luftstrom aufgenommen. Dadurch bedingt ist die entfeuchtete, dem Raum zugeführte Luft stets wärmer als beim Eintritt in den Entfeuchter.Limitierende Faktoren hinsichtlich des erreichbaren Endfeuchtegehalts sind in erster Linie die Eigenschaften des eingesetzten Kältemittels (Druck, Temperatur) sowie der konstruktive Aufbau des Verdampfer-Wärmetauschers (Bypass-Faktor). Allgemein gilt, dass Kondensationsentfeuchter in Temperaturbereichen zwischen circa +5 und +36 °C sinnvoll eingesetzt werden können, bei einer erreichbaren relativen Feuchte von circa 45 %.

Adsorptions-Trockner arbeiten mit Silicagel

Adsorptions-Trockner kommen dort zum Einsatz, wo Kondensations-Luftentfeuchter physikalisch an ihre Grenzen stoßen und die Einhaltung minimaler absoluter Feuchten beziehungsweise Wasserdampfgehalte gefordert ist. Die Angabe des Wasserdampfgehalts erfolgt bei dieser Technologie nicht mehr in % relativer Feuchte., sondern stets in der absoluten Feuchte x in g/kg tr. Luft oder in der zugehörigen Taupunkttemperatur in °C.Das Prinzip der Adsorption beruht auf der Eigenschaft einiger Stoffe, Wasserdampf an ihrer Oberfläche zu binden. Die innere Oberfläche dieser Stoffe liegt in Größenordnungen zwischen 600 und 1.000 m2/g. In der direkten Umgebung dieser chemischen Stoffe herrscht ein enorm niedriger Wasserdampf-Partialdruck. Aufgrund der thermodynamischen Gesetzmäßigkeiten diffundiert Wasserdampf aus Umgebungen höheren Partialdrucks (in diesem Falle aus der Umgebungsluft) in Gebiete niedrigeren Partialdrucks (Sorptionsmittel). Als Sorptionsmittel werden Silicagel, Aluminiumoxide oder auch Molekularsiebe eingesetzt.

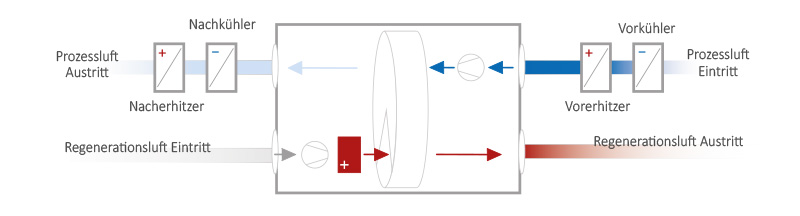

Der Adsorptionsrotor besteht aus einer gewellten und fein lamellierten Speichermasse mit einer großen Oberfläche, welche mit dem stark hygroskopischen Silicagel beschichtet ist. Der Gesamtquerschnitt des Rotors ist in einen Trocknungssektor von 270° und einen Regenerationssektor von 90° aufgeteilt. Die Sektoren sind gegeneinander abgedichtet. Über einen Motor erfolgt eine kontinuierliche, langsame Drehung des Adsorptionsrotors, die Drehfrequenz liegt in einem Bereich von etwa 5 bis 30 Umdrehungen pro Stunde. Der Trocknungssektor des Rotors wird kontinuierlich von dem zu trocknenden Luftstrom durchströmt. Hierbei wird der darin enthaltene Wasserdampf fast vollständig adsorbiert. Der 90° Regenerationssektor des Rotors wird im Gegenstrom von Regenerationsluft, welche zuvor über ein Regenerationsregister auf etwa 120 °C erhitzt wurde, durchströmt.

Mit freundlichen Grüßen

David Erdmann

Planungsleitfaden für Luftentfeuchtung

ISBN-Nummer: 978-3981761825

Umfang: 32 Seiten

Format: Din A4

> Kostenfreies Exemplar über Condair anfordern

ISBN-Nummer: 978-3981761825

Umfang: 32 Seiten

Format: Din A4

> Kostenfreies Exemplar über Condair anfordern